SPALTSIEB HERSTELLUNG

Herstellungsverfahren von Spaltsieb

Spaltsiebe bestehen aus miteinander verschweißten Profil- und Stützdrähten. Bei der Fertigung von Spaltsieben werden die Profildrähte spiralförmig um die axial angeordneten Stützdrähte herumgewickelt und an den Kreuzungspunkten widerstandsverschweißt.

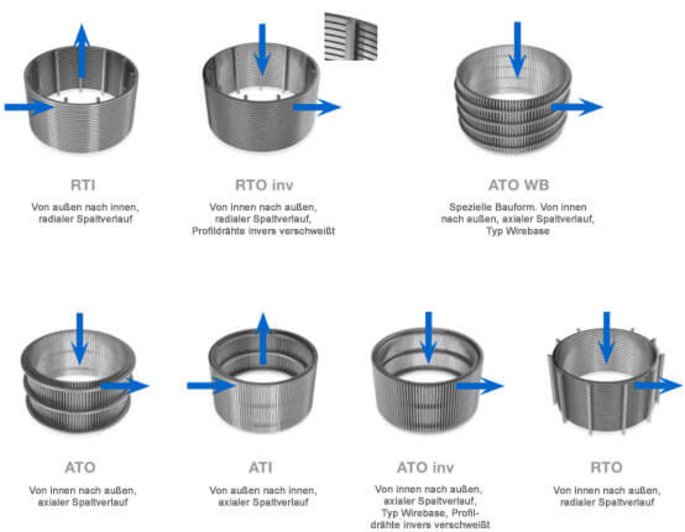

Die passende Lösung für jede Flussrichtung

Das Spaltmaß und die Konstruktion des Siebelements beeinflusst maßgeblich die Wirksamkeit und Flussrichtung für Ihren Prozess. Somit beeinflusst das Herstellungsverfahren jeden Prozess individuel. In einem gemeinsamen Gespräch ermitteln wir mit Ihnen die wirksamste Flussrichtung und die effektivste Zusammensetzung von Stütz- und Profildraht, um das optimalste Ergebnis für Ihre Anlage zu erreichen.

Standard-Designs/Konstruktionen sind:

- RTI - radialer Spaltverlauf; Flussrichtung von außen nach innen

- RTO inv - radialer Spaltverlauf + invers verschweißt; Flussrichtung: von innen nach außen

- ATO WB - axialer Spaltverlauf, Wirebase; Flussrichtung von innen nach außen

Sonderbauformen -wie invers verschweißte Profildrähte oder die Bauart Wirebase- werden direkt auf Drahtwickelmaschinen produziert. Alle anderen Siebaufbauten werden als Schweißkonstruktion aus konfektionierten Spaltsiebmatten hergestellt.

- ATO - axialer Spaltverlauf; Flussrichtung von innen nach außen

- ATI - axialer Spaltverlauf; Flussrichtung von außen nach innen

- ATO inv - axialer Spaltverlauf + invers verschweißt; Flussrichtung von innen nach außen

- RTO - radialer Spaltverlauf; Flussrichtung von innen nach außen

Alle schweißbaren und korrosionsresistenten Legierungen können in verschiedenen Drahtbreiten und -formen verarbeitet werden.

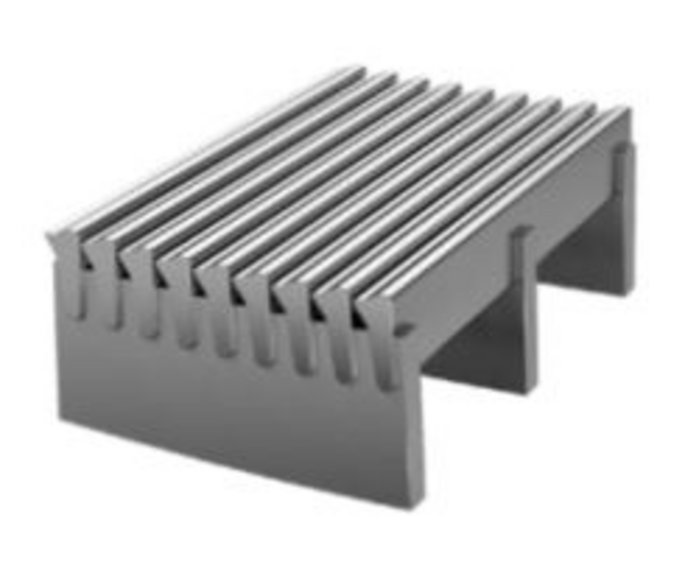

Alternative Bauform

bei Siebkörben

Steht ihr Prozess unter extremen Druckbelastungen, so können wir auch Siebkörbe in folgenden Bauformen anbieten:

- gebohrt

- schlitzgefräst

- (Bar-Tec) Stabsieb-Bauform

Diese Bauform weist sich durch eine WIG-geschweißte Konstruktion aus, die eine wesentlich höhere Druckstabilität und eine längere Standzeit mitbringt. Beeinflusst werden das Prozessergebnis und die Haltbarkeit zusätzlich durch verschiedene Oberflächenveredelungen in Abstimmung mit ihren Anforderungen.