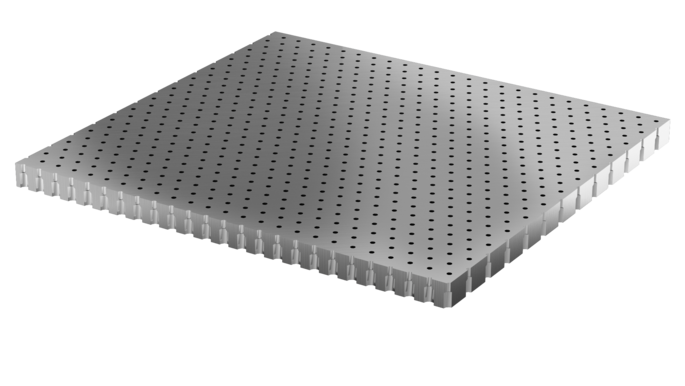

Perforierte Bleche zur Extrusion von pastösen Medien

Herausforderung

Wir wurden von einem unserer Kunden mit der folgenden Problemstellung angesprochen:

In einem Extrusionsprozess zur Herstellung von Granulaten wurden sehr hochpreisige, perforierte Bleche des Originalherstellers eingesetzt. Um eine günstigere Alternative zu testen, hatte unser Kunde in der Vergangenheit bereits Versuche mit gestanzten Lochblechen unternommen. Leider wurde mit den Alternativ-Lochblechen nicht die erhoffte Standzeit erzielt.

Unsere Aufgabe bestand darin, gemeinsame mit dem Kunden ein Extrudersieb zu entwickeln, welches kostengünstiger als das OEM-Sieb ist und zudem mindestens die gleiche Standzeit wie das Originalsieb erreicht.

Problemstellung:

Innerhalb des Extruders läuft ein Rotor, der die unterschiedlich pastösen Medien gegen das Lochblech drückt und dabei das Lochblech ständig in eine dynamische Wellenbewegung (Druck- und Zugbelastungen) versetzt. Dies bewirkt einerseits das gewünschte Abbrechen der Granulate und andererseits wird das Extrudersieb durch die dynamischen Bewegungen mechanisch stark belastet. Infolgedessen reißen die Lochblech-Extrudersiebe innerhalb kurzer Zeit.

Lösung

Warum reißen die gestanzte Lochbleche (zum Hintergrund): Beim Stanzen der Löcher wird prozessbedingt nur etwa ein Drittel des Loches durch das Stanzwerkzeug (Stempel und Matrize) geschnitten. Zwei Drittel des Loches brechen aus. Beim Ausbrechen der sogenannten Butzen entstehen Mikrorisse. Bei dynamischen Belastungen sind diese Mikrorisse innerhalb kurzer Zeit ursächlich für das Reißen der Stege zwischen den Löchern und das Extruder-Lochblech muss getauscht werden.

Vorgehensweise:

Mit diesem Wissen wurden zunächst Versuche mit gebohrten Lochblechen unternommen. Die Bohrungen wurden mit zwei unterschiedlichen Bohrdurchmessern ausgestattet. Wir sprechen hier von einer bi-zylindrischen Bohrung. Leider waren die gebohrten Lochbleche zwar sehr haltbar, jedoch mussten sie gleichzeitig prozessbedingt etwas dicker sein. Das hatte zur Folge, dass die gebohrten Lochbleche durch den Rotor weniger stark angeregt wurden und damit das Abbrechen der Granulate ausblieb. Mit unserem Blech konnten also Spaghettis produziert werden, aber keine Granulate.

Um unserem Kunden eine optimale Lösung anbieten zu können und der Weg der „gebohrten Extrudersiebe“ nicht zielführend war, sind wir wieder zurückgegangen auf die ursprüngliche Fertigungsart: der Stanztechnik. Wir stellten unserem Kunden Versuchsbleche aus drei unterschiedlichen Werkstoffen zur Verfügung. (Anmerkung: Inwieweit die Resistenz der Edelstähle gegenüber Chloriden in diesem Fall eine Rolle für die Standzeit spielt, ist uns nicht bekannt.)

Lösung:

Während dieser Tests stellt sich ein Werkstoff als besonders geeignet heraus. Damit konnten wir die an uns gestellten Anforderungen übererfüllen. Eine erhebliche Kostenersparnis und auch die Standzeit hat das OEM- Niveau weit übertroffen.